|

원자력산업에 3D프린팅 부품개발 박차 (I편) 원자로 코어를 SiC 소재로 적층제조하여 효율향상

3D프린팅연구조합 오병주 주임연구원

원자로 노심은 지구상에서 인간이 만든 가장 극단적인 환경 중 하나이자 안전과 직결된 문제이며 오크 릿지 국립연구소에서 원자로 노심을 3D프린터로 출력할 수 있도록 개발하고 있다. 테네시주의 오크 릿지 국립 연구소(ORNL:Oak Ridge National Laboratory)에 있는 테라니 수석 연구원은(Senior Staff Scientist) 물리학자, 엔지니어 및 컴퓨터 과학자로 팀을 구성하여 1년 반 동안 가스냉각 원자로용 부품을 설계하고 제작했다. ORNL은 오래된 원자로의 설계를 수정하여 3D프린터로 제작하고 해당 부품을 장착한 원자로를 2023년에 가동할 예정이다.

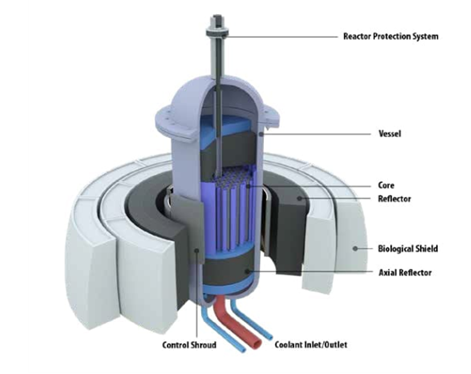

TCR(Transformation Challenge Reactor) 출처: ANDREW SPROLES/오크 릿지 국립연구소, 미국 에너지부

오크 릿지 TCR 프로젝트의(Oak Ridge Transformational Challenge Reactor) 기술 책임자인 테라니 선임연구원은 ‘성능이 우수한 핵 시스템을 빠르게 구축하는 방법을 찾고 근본적인 방식을 바꿔 핵을 보다 안전하게 다루는 것이 목표’라고 강조했다. 원자력 산업은 설계나 시스템 변화에 매우 보수적이라고 알려져 있으며, 미국의 모든 원자로가 반세기 전에 사용했던 기술을 여전히 사용하고 있다. ‘고장 나기 전엔 고치지 말라’는 보수적인 사고방식은 새로운 원자력 발전소를 건설할 때 필연적으로 생기는 위험성과 막대한 비용을 관리하는 주된 방법이고 미국의 무탄소 에너지 업계의 혁신과 변화를 억제하고 있다. 원자력 산업이 보수적인 이유는 잘못된 설계와 운용으로 인한 사고발생 시의 대가가 너무 크기 때문이다. 체르노빌과 후쿠시마의 사고는 아무도 반복하고 싶지 않은 세기의 재앙이지만 안전사고에 대한 리스크를 최소화 하려는 원자력 업계의 성향도 새로운 기술을 수용하는 것을 막지 못한다. 항공우주분야 기업은 이제 3D프린터를 활용하여 로켓 전체를 출력하거나, 자율비행 비행기 및 드론, 로켓 착륙용 선박까지 제작하는 단계에 이르고 있다. 현재 개발되는 원자로들은 완전히 새로운 설계나 소재를 사용하지 않고 기존의 검증된 설계에서 일부 변형된 것이며 이러한 문제로 인해 부품의 제작에 장시간이 소요되며 비용 또한 높다. TCR 연구팀은 이러한 문제를 해결하기 위하여 연구개발에 매진하고 있으며 최근 3D프린팅으로 TCR을 (Transformational Challenge Reactor) 제작하기 위한 초기 설계를 마무리했다. 리액터의 대부분은 기존의 소재를 이용하여 제작되었지만 3D프린터로 제작된 TCR은 실리콘 카바이드(SiC)로 출력되었다. 원자로의 핵심적인 반응은 코어에서 일어나며 우라늄 연료와 핵분열 반응을 조절하는 역할을 한다. ORNL에서 설계되고 출력된 코어는 높이가 50cm 이하이며 2023년에 소형 원자로에 장착된다면 최대 3MW 전력생산이 가능하여 1천 가구 이상에 에너지를 공급할 수 있다. 미국 내 대다수의 원자로는 물을 사용하지만 TCR은 헬륨을 냉각제로 사용하며 약 1,200도에서 작동해 효율이 매우 뛰어나다. ORNL의 복잡한 코어의 냉각 설계는 전통적인 가공기술로 구현하기 힘들지만 3D프린팅을 활용하면 복잡한 구조의 실현이 가능하여 원자로 노심의 효율을 높일 수 있다.

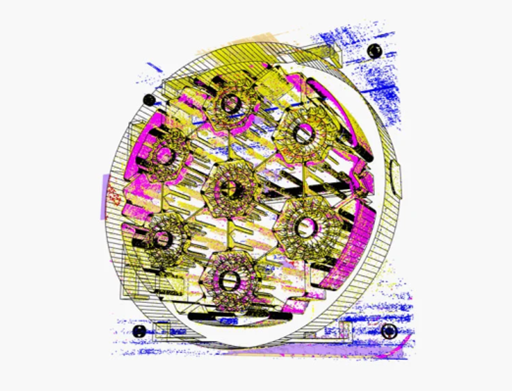

원자로 노심의 기본 설계도면

출처 : 오크 릿지 국립연구소(ORNL), 미국 에너지부

또한 기존의 리액터에서는 코어 상태를 외부에서 모니터링 되나, 새로운 방식의 TCR 코어는 내장 센서를 3D프린팅 적층 도중에 삽입 가능하여 코어 내부를 모니터링이 가능하며 제조 공정을 효율적으로 제어할 수 있다. TCR 코어의 부품을 출력하는데 8~24시간이 소요되며 몇 주안에 코어 전체를 제작할 수 있어 3D프린팅 기술이 기존의 값비싼 원자로용 부품에 대응할 게임 체인저 역할을 수행할 것으로 보여진다.

원자로 리액터에 장착되는 실리콘 카바이드로 적층된 코어 부품 출처 : 오크 릿지 국립연구소(ORNL), 미국 에너지부 녹스빌주 테네시 대학(University of Tennessee)의 원자력 엔지니어인 니콜라스 브라운 교수는 ‘원자로용 부품을 검증하는 단계가 시간과 비용이 가장 많이 소요된다’고 했다. 보통 새로운 부품은 1970년대의 방식인 “쿡 앤 룩 (cook and look)” 이라는 프로세스로 검증하게 되는데 이 때 수십억 달러가 소요된다. 그러나 ‘3D프린팅을 통해 원자로 부품의 생산이 보편화 되어 데이터가 축적되고 인공지능이 이를 활용한다면 인증 프로세스에 소요되는 비용이 대폭 절감될 것으로 예상된다.

|